大家好,今天我们来和大家聊一聊「芯片实验室」,这个名字可能会优点陌生,但如果谈到微流控的话,可能大家会比较熟悉,微流控实际上就是「芯片实验室」的一种,好了,话不多说,让我们直接进入正题。

免疫检测已经成为检测一系列重要的生物和医学抗原的金标准技术。此外,最近的趋势是将生物医学工程和免疫检测的发展结合起来,生产出能够以快速、敏感和可靠的方式检测相关分析物的小型化、微流控平台。

在这里,我们研究了这些「芯片实验室」免疫检测系统的技术现状,特别强调了四个关键领域,即:

1) 可用的基材;

2) 微流控平台的设计和制造;

3) 分析试剂的输送和混合策略;

4) 作为生物识别元素的抗体整合。

在这部分文章当中,希望对目前所有可用的「芯片实验室」免疫检测平台进行全面讨论是不现实的,所以为了证明敏感检测的巨大潜力和多重分析的范围,我们选择了检测细菌和真菌病原体、毒素和心血管疾病(CVD)的选定疾病标志物作为例子。

在之前关于抗体的文章当中,我们谈到了,单克隆、多克隆和重组抗体可以对其所需目标产生高亲和性和特异性。

这些生物识别元件可以针对结构多样的抗原,从大型的、复杂的蛋白质实体(如疾病的生物标志物、表面驻留的抗原决定因素)到较小的、类似合子的分子,如毒素,这一事实说明了这种方法的多功能性。

此外,通过实施严格的筛选策略,有可能积极地确定候选抗体,这些抗体能以高亲和力选择性地与目标结合,并允许从其他具有某种结构同源性的抗原中区分出来。

因此,基于抗体的检测,或免疫检测,代表了一种重要的微量检测技术,可以可靠地检测可能存在于复杂样本基材中的微量感兴趣的分析物。

随着免疫检测平台的发展和提高,特别强调了小型化配置的发展,在这种配置中,检测是通过尺寸为微米级的封闭通道网络进行的。

在这种形式下,分析样本(如血液、细菌悬浮液、含有相关分析物的缓冲液)呈现层流特性,流体流相互平行流动,混合通常通过扩散发生。

这样的微流控或「芯片实验室」平台与传统的免疫检测相比有许多优势,例如那些在96/384孔格式中进行的免疫检测。

首先,集成通道的尺寸减少,导致进行免疫检测所需的试剂数量大大减少。在需要使用昂贵的消耗性试剂(如纯化的抗原、荧光标记的检测抗体)时,这可能是一个关键的考虑因素。

第二个关键优势是这些小型化结构带来的表面与体积比率的增加,这反过来又促成了更快的抗体/抗原相互作用,从而使分析更加迅速。许多微流控平台也被修改以整合自动化策略,如液体处理,这可以大大有助于提高检测的产量和可重复性。

1、用于微流控芯片设计的基材

在设计和制造微流控平台时,有一组不同的基材可供选择。这些包括硅、玻璃和聚合物。

当选择用于「芯片实验室」免疫检测的材料时,一个重要的考虑因素是选择一种基材,它能以可靠的和具有成本效益的方式进行预定的测定,而不表现出任何与毒性有关的特性,对任何测定组件有任何不利的影响。

此外,所选择的材料必须与将要应用的检测策略兼容。例如,在免疫检测中,荧光标记的检测抗体将被整合,材料必须不具有任何可能干扰分析的固有荧光特性。

此外,该材料应易于集成微流控通道,以利于样本的转移和混合(如果适用),并且还应该非常适合分析成分的质量转移。

硅具有优良的导热性能,它具备作为「芯片实验室」应用基材的潜在用途,由于半导体工业取得了相当大的进展而得到加强,其中提到了用于开发复杂微流控结构的微结构和制造技术。

虽然在许多情况下这是有利的,但硅的使用往往受到这种材料不透明的限制,这可能使光学检测变得复杂。

相比之下,玻璃是一种透明的材料,具有明确的表面化学特性和合适的电渗流(EOF)特性。虽然后者是用于诊断应用的设备的一个关键考虑因素,但玻璃在微流控应用中的使用主要受到相关成本的限制。

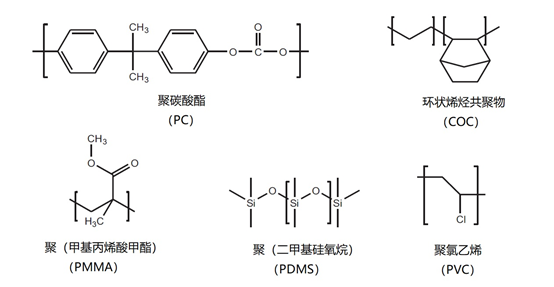

因此,最近的趋势是,具有可比性的物理质量的更具成本效益的材料被选择使用(图1)。在这里,我们主要关注两种聚合物,即聚(二甲基硅氧烷)(PDMS)和聚(甲基丙烯酸甲酯)(PMMA),并讨论它们在「芯片实验室」免疫检测中的应用。

图1 | 可用于「芯片实验室」免疫测定的聚合物的化学结构。

在制造用于「芯片实验室」免疫检测的微流控平台时,PDMS几乎被普遍选择作为聚合物使用。

这种惰性的、稳定的弹性体是一种具有成本效益的材料,在可见光/紫外光区域是透明的,并且不发荧光。因此,PDMS具有用于免疫检测的理想光学特性,特别是用于包含荧光标记的检测抗体的检测。

这种无毒的聚合物也是不透水的,这就意味着它非常适合于使用生物分析物,如蛋白质和抗体的检测。

最后,PDMS的一个关键优势是它可以很容易地被塑造。这是由于这种聚合物自然存在于一个高度盘绕的结构中,可以拉伸,从而导致聚合物的反卷。因此,这种聚合物可以很容易地使用下面更详细描述的方法被塑造成所需的配置。

PDMS是由-O-Si-(CH3)2基团的重复单元组成(图1),其中的甲基(-CH3)基团具有疏水性。

在许多情况下,这种表面特性可能会对检测性能产生有害的影响,并可能使微通道容易被气泡困住。

例如,分析基材中可能存在的疏水材料可能会非特异性地与基材结合并浸入PDMS中。

此外,有机溶剂的存在会导致肿胀。因此,许多利用PDMS的「芯片实验室」检测方法对其表面进行修改,以提高其亲水性,并稳定其电渗流(EOF)特性。

为了实现这一点,我们可以使用两种不同的改性策略,即气相处理(如等离子体氧化)和湿化学改性(如逐层沉积)。

在某些情况下,这些策略可以结合起来,这取决于具体的应用。

在这个过程中,表面亲水性可以通过水接触角的测量来确定,该值的减少代表亲水性的增加。等离子体氧化使用气体(如氧气、氮气和氢气)使PDMS表面功能化,用更亲水的硅烷醇(Si-OH)取代原有的甲基(Si-CH3)基团。

一旦这个过程完成,等离子体处理的通道可以通过添加极性有机溶剂/水来保持亲水性。

有趣的是,硅醇基团可以被官能化,以促进蛋白质的捕获,而蛋白质是免疫检测的组成部分(如抗体/抗原)。例如,使用氨基末端的硅烷,即氨丙基三乙氧基硅烷对氧化的PDMS进行硅烷化,这又为通过共价衍化交联抗体提供了一个活性表面。

这种亲和力强的接触表面允许从细胞培养裂解物和组织匀浆中免疫捕获神经胶质细胞粘附分子(NgCAM),从而证明了这种方法的有效性。

另一种气相处理策略是化学气相沉积(CVD),这是一个三阶段(升华、热解和沉积)的化学过程,通过在基底表面反应的气体分子的沉积,在基底表面产生一层薄膜。

虽然PDMS是一种高效的聚合物,具有用于微流控应用的优良特性,但其对氧气的高渗透性表明,它可能并不适合于氧敏感应用。

因此,在许多情况下,PMMA(图1)被选为替代聚合物。与PDMS类似,这种低成本的材料具有理想的光学和机械性能,并且可以通过高温加热分解成甲基丙烯酸甲酯(MMA),这表明它可以被重新塑造成新的微流体结构。

与PDMS相比,这种聚合物通常被认为是可使用的最亲水的塑料,因此,不需要额外的处理来提高其亲水性。

2、微流控通道的设计和制造

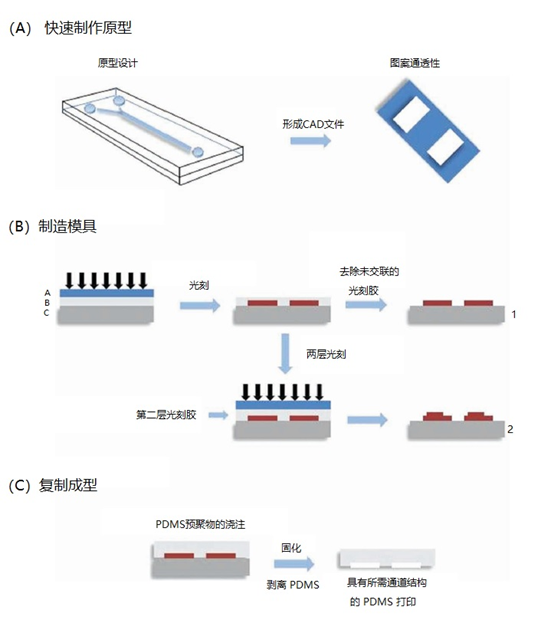

对于基于PDMS的微流控平台的快速原型设计(图2),通常选择计算机辅助设计(CAD)程序来设计「芯片实验室」设备的微结构。

可以选择一些商业上可用的平台(如AutoCAD、DraftSight、SolidWorks和Creo),它们提供最终微流控通道的示意图。

在设计这种结构时,应该考虑以下几点:

1) 分析平台的大小;

2) 使用时需要的通道数量;

3) 通道尺寸,重点是长、宽和高。

在大多数情况下,每种分析试剂应至少提供一个孔(用于插入样本)和通道。通道最好尽可能的短,以最小化运输距离,但应该有足够的长度,以避免不同试剂之间由于假定的流动驱动力的微小波动而产生交叉污染。

最后,在设计这种原型时,也应该整合一个废物收集通道,以方便清除废物,例如未结合的抗体和洗涤液。

接下来,将最终确定的CAD文件用高分辨率的图像设置器打印到透明薄膜上,由此产生的透明薄膜在接触式光刻中起着光掩模的作用,其中要打印的图像是通过光掩模与光刻覆盖的基底直接接触而获得的。

例如,Su-8是一种基于环氧树脂的光固化材料,可以暴露在紫外线(UV)下,使暴露的区域聚合。

未聚合的光致抗蚀剂随后可以被移除,这导致通道结构被保留在晶圆上。这反过来又可以被选作制备其他PDMS芯片的母模。

值得注意的是,使用两级光刻技术重复这一过程是可行的,它允许多层结构被组装起来(图2B)。在制造一个主「模具」之后,可以沉积一层含氟官能团的硅烷,以防止PDMS和硅片之间不可逆转的粘合。主模具也有利于复制成型其他的芯片。

图2 | PDMS快速成型、模具制造和复制成型的过程示意图(改编自[10])。对于模具制造,层A、B和C分别是光罩、光刻胶和硅,黑色箭头代表光,1和2是可重复使用的母版。

对于PDMS复制成型(图2C),通常采用Sylgard 184 PDMS作为热固化预聚物。

然后,可以通过将混合物(预聚物和固化剂)倒在模具上来铸造PDMS微通道装置,模具可以被安置在一个结构中,如培养皿。在这里,必须去除所有的气泡,这可以通过在真空干燥器中脱气来实现。

固化可以在高达75℃的温度下进行,在这个过程之后,复制品可以很容易地被保留下来,并用手术刀切成包含单个平台的矩形板。

当芯片从模具中取出时,通常会用合适的基底进行密封,可以是可逆的(如PDMS到玻璃)或不可逆的(等离子体氧化或将固化的PDMS与完全固化的PDMS粘合)。

前一个过程可以在室温下进行,是一个相对快速的过程。然而,这不能在高压下(>30千帕)进行。

相比之下,不可逆的密封可以在一些不同的基材(如玻璃、硅)上进行,但不能用聚碳酸酯(PC)或PMMA。PDMS的低导热性意味着应仔细考虑该层的厚度。在厚度过大的情况下,高温可能会对流动特性产生不利的影响,从而影响免疫反应。

对于PMMA微流控芯片,可以通过使用包括热压印、室温压印和注射成型的方法来制造通道板。热压印是制造PMMA芯片最常选择的方法,包括将PMMA芯片放在含有凸起的微流控通道印记的金属或硅模具上。

这两种结构随后被安装在压印系统中(例如Rowland),并在受控的温度和压力条件下进行处理。压印力保持到温度下降到105℃以下,这是代表PMMA的玻璃转化温度。在这一点上,沟槽式PMMA芯片从模具中取出。

注塑是生产多种基于PMMA的微器件的另一种方法。

这个过程包括将熔化的PMMA(在高压下)注入含有主模具(如硅)的模腔中。随后让模腔冷却,这又有利于从模具中取出微流控装置。

制造PMMA微流控芯片的其他方法包括激光烧蚀、室温压印和原位聚合。一旦PMMA微流体装置被组装起来,一个关键的考虑因素是确保微通道被关闭而不对装置的构象产生不利的影响。这可以通过使用热或溶剂型粘合来克服。

除了使用硅或镍基模具外,还有更多成本效益高的替代品用于PMMA原型制作,而且有可能为热压印应用定制设计主模具。

有报告表明一种基于琼脂水凝胶的低成本和一次性的模具被开发出来,用于合成PMMA芯片。

在这里,熔化的琼脂水凝胶被用作玻璃板和PMMA之间的界面,承载着微结构的负面浮雕。冷却后,PMMA模板可以被移除,留下一个带有正面浮雕的水凝胶模板,随后可以用于生产更多的原型。

好了,以上就是今天分享的全部内容,如果大家有什么疑问,欢迎在后台给我们留言,或者加入我们一起讨论,若觉得文章不错,也请关注我们,以免错过后续更新~

来源:诊断科学

声明:本平台注明来源的稿件均为转载,仅用于分享,不代表平台立场,如涉及版权等问题,请尽快联系我们,我们第一时间更正,谢谢!